Magazyn przyszłości według KION

Trzecia dekada XXI wieku przyniosła przełom w zakresie popularności technologii automatyzacyjnych w przemyśle i logistyce. Jak w kontekście jej rozwoju eksperci widzą przyszłość transportu wewnętrznego?

Na skróty:

- Automatyzacja magazynu staje się coraz popularniejsza.

- Grupa KION rozwija wraz z Instytutem Fraunhofera technologię, która pozwoli tworzyć magazyny przyszłości.

- Według ekspertów obu instytucji, kluczowe dla przyszłości intralogistyki są cyfryzacja i automatyzacja: zastosowanie sztucznej inteligencji, roje robotów transportowych, szybkie i bezpieczne sieci danych, mapowanie obiektów w czasie rzeczywistym i zrównoważony rozwój.

Jesteśmy świadkami technologicznej zmiany paradygmatu w przemyśle i logistyce. Choć na proces magazynowy nieodmiennie składają się zadania takie jak przyjmowanie i składowanie towarów, kompletacja zamówień i ich wysyłka, za sprawą automatyzacji ich wykonywanie staje się szybsze, bardziej elastyczne i zrównoważone. Swoim zdaniem na temat tego, jaką kontynuacje znajdą w przyszłości technologiczne trendy dominujące dziś w intralogistyce, podzielili się eksperci Grupy KION i Instytutu Fraunhofera. Oto kierunki postępu w transporcie wewnętrznym, które uznali za najbardziej znaczące.

Sztuczna inteligencja w magazynie

Kluczową rolę w jej urzeczywistnieniu ma odegrać projekt badawczy „LoadRunner”. W 2021 roku Grupa KION i Fraunhofer IML zaprezentowały swój rój pojazdów inteligentnych. Każdy z działających w jego ramach robotów może transportować paczki o wadze do 30 kg z prędkością 40 km/h i komunikować się bezpośrednio z pozostałymi – bez konieczności angażowania jednostki nadrzędnej. Urządzenia wzajemnie się wspierają, dzielą się zadaniami związanymi z przewożeniem dużych ładunków i

koordynują między sobą, który pojazd zabierze daną paczkę i który z nich zapewni najbardziej efektywną trasę dla danego zamówienia. – To pierwszy przykład wykorzystania tego rodzaju sztucznej inteligencji roju w intralogistyce – wyjaśnia profesor Michael ten Hompel, dyrektor zarządzający Fraunhofer IML. Rozwiązanie – łączące w sobie system szybkich kamer, sztuczną inteligencję i nowe technologie obliczeniowe – ma według profesora zrewolucjonizować branżę transportu wewnętrznego.

Dynamiczny rój zastąpi sztywny system

Eksperci przewidują, że systemy transportowe złożone z niewielkich, niezależnych, ale zdolnych komunikować się ze sobą urządzeń zastąpią w dłuższej perspektywie stałe, sztywne systemy transportu materiałów. Wdrożenie tych ostatnich wymaga długoterminowego planowania, a po ich zbudowaniu układ jest względnie niezmienny. Modułowe rozwiązania bazujące na roju robotów transportowych pozwolą na dostosowywanie tras i zasad

funkcjonowania magazynu w dowolnym momencie i zapewnią niespotykany dotąd poziom swobody w projektowaniu obiektów logistycznych. Elastyczność i niemal nieograniczona skalowalność tego rodzaju nowych systemów pozwoli magazynom przyszłości osiągnąć wyższy stopień niezawodności, a także optymalne, zorientowane na potrzeby wykorzystanie pojemności obiektu dzięki inteligentnej koordynacji wszystkich procesów.

Szybkie i bezpieczne sieci danych

Czynnikiem decydującym dla funkcjonowania magazynów przyszłości będzie sprawna komunikacja pomiędzy maszynami. W związku z tym – po pierwsze – projekty urządzeń transportowych będą musiały być optymalizowane pod kątem łączności. Po drugie, konieczny będzie rozwój sieci komórkowych, które będą w stanie bezpiecznie, szybko i wydajnie przesyłać duże ilości danych. Zastosowanie standardu 5G w logistyce jest obecnie testowane w hamburskiej centrali STILL w formie zamkniętej sieci kampusowej. – 5G umożliwia wzniesienie autonomicznych procesów logistycznych na wyższy poziom i pozwala

optymalizować procesy produkcyjne dzięki superszybkiej technologii transmisji danych. Otwiera furtkę do bezproblemowej współpracy bezprzewodowych robotów z ludźmi na ogromną skalę oraz wdrożeń w postaci inteligentnych fabryk – wyjaśnia Ansgar Bergmann, specjalista STILL ds. danych i sieci. Dzięki standardowi 5G w przyszłości będzie można w efekcie koordynować całe floty pojazdów AGV w czasie rzeczywistym, a dane dotyczące ich funkcjonowania – przechowywać w firmowej chmurze i wykorzystywać do ciągłego doskonalenia procesów w toku uczenia maszynowego.

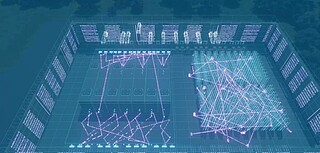

Wizualizacja i inwentaryzacja magazynu w czasie rzeczywistym

– Ideą stojącą za ARIBIC jest umożliwienie przechowywania w bazach danych informacji z czujników, które są rejestrowane, wstępnie przetwarzane i analizowane przez pojazdy samobieżne – wyjaśnia Bengt Abel, kierownik projektu ds. robotyki i sztucznej inteligencji w KION Group. Dane zbierane przez czujniki wózków mają być wykorzystywane do tworzenia wysokiej rozdzielczości trójwymiarowych map magazynów lub środowisk produkcyjnych. Tworzone w czasie rzeczywistym ich cyfrowe odzwierciedlenia

zawierają ogromną ilość aktualnych informacji, które można wykorzystać do zupełnie nowych zastosowań. Przykładowo, dzięki tego rodzaju mapom uruchamiany może być sygnał informujący, że paleta została umieszczona przed wyjściem ewakuacyjnym lub zablokowany został korytarz roboczy. Pojazdom samobieżnym można będzie też zlecić inwentaryzację stanów magazynowych w godzinach pracy – podczas przemierzania przez nie i kamerowania magazynu w toku wykonywania ich zwykłych zadań.

AI w służbie zmniejszenia emisji CO2

Dla ekspertów jest oczywiste, że w magazynach jutra ogromne znaczenie będzie miał także zrównoważony rozwój – od paneli fotowoltaicznych na dachu po inteligentne zarządzanie ładowaniem dla flot wózków zasilanych akumulatorami litowo-jonowymi. Trzon magazynu będzie stanowił skompresowany, nieoświetlony magazyn obsługiwany przez platformy przemieszczające się po regałach w całkowitej ciemności. Nieużywane w danym momencie roboty będą przechodzić w tryb uśpienia, aby ograniczyć zużycie energii do absolutnego minimum. Zadania od przyjęcia towaru aż po wysyłkę będą zlecane robotom transportowym przez współpracujące ze

sztuczną inteligencją oprogramowanie. Ładowanie baterii będzie optymalizowane z jej użyciem pod kątem dostępności energii – tak, by skutecznie korzystać z OZE czy równomiernie rozłożyć uzupełnianie akumulatorów w czasie i nie powodować pików poboru energii. Mając na uwadze te względy Grupa KION zainwestowała w ifesca GmbH – spółkę, której wspierany przez sztuczną inteligencją system wspomaga planowanie optymalnych sekwencji ładowania akumulatorów, pozwalając zmniejszać koszty energii i obciążenie sieci elektroenergetycznej.