Jak zabrać się za automatyzację magazynu?

Dwie trzecie polskich firm nie wyklucza, planuje lub wdraża rozwiązania automatyzacyjne. Jako gotowe na tę zmianę postrzega się co drugie przedsiębiorstwo. W świetle tej rozbieżności zasadnym jest pytanie, jak przygotować się na automatyzację.

Jak wynika z opublikowanego w 2023 r. raportu „Barometr Polskiego Rynku Pracy”, na automatyzację gotowych czuje się 53 proc firm. Według 15 proc. respondentów – zdecydowanie, a według 38 proc. – raczej tak. Na pytanie „Czy w Twojej ocenie firma jest aktualnie gotowa na automatyzację lub robotyzację?” przecząco odpowiedziało 31 proc., a więc trzecia część ankietowanych (21 proc. – „raczej nie”, 10 proc. – „zdecydowanie nie”). Gdy zapytano natomiast „Czy w Twojej firmie planuje się wdrożenie automatyzacji lub robotyzacji?”, uzyskano następujące rezultaty:

- 25 proc. - Tak, już teraz się to dzieje;

- 21 proc. - Tak, planujemy to w niedalekiej przyszłości;

- 24 proc. - Obecnie nie, choć nie wykluczamy w przyszłości;

- 17 proc. - Nie i nie zamierzamy jej wdrażać;

- 13 proc. - Trudno powiedzieć.

Oznacza to, że pozytywnie do automatyzacji nastawionych jest 70 proc. respondentów, a łącznie 46 proc. ankietowanych wdraża tego typu rozwiązania obecnie lub planuje zrobić to w najbliższym czasie. Aktualne w tym kontekście wydaje się pytanie, jak zabrać się za automatyzację magazynu i produkcji. Poniżej prezentujemy odpowiedź Darii Gilner-Jasiok, Inżynier ds. Sprzedaży Automatyzacji STILL Polska i autorki cyklu publikacji #CzasNaAutomatyzację w serwisie LinkedIn.

Od czego zacząć automatyzację magazynu?

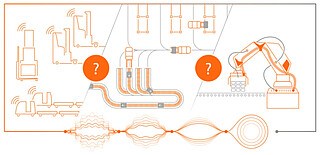

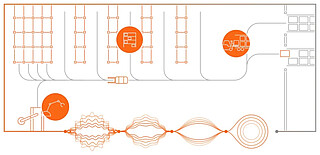

Wdrożenie automatyzacji magazynu w oparciu o rozwiązania mobilne to wieloetapowy proces. Roboczo można wyodrębnić w nim pięć faz:

- Badanie potrzeb – identyfikacja obszarów wymagających optymalizacji i wskazanie priorytetów;

- Wybór technologii – przegląd aktualnej oferty rynkowej i wybór rozwiązania najlepiej pasującego do specyfiki magazynu i zakładanych celów wdrożenia;

- Identyfikacja pierwszego procesu do automatyzacji – wybór jednego, „małego” i stosunkowo prostego procesu jako pilotażowego wdrożenia rozwiązań automatyzacyjnych: umożliwiający przetestowanie planowanych zmian w niewielkiej skali, ułatwiający dostosowanie się do nowej sytuacji, dający obraz potencjalnych korzyści i wyzwań związanych z nową technologią;

- Testy – praktyczne przetestowanie rozwiązania przed dużymi zakupami: minimalizujące ryzyko finansowe inwestycji oraz pozwalające sprawdzić, na ile założenia sprawdzają się w rzeczywistych warunkach i czy nowe rozwiązania współgrają z istniejącymi procesami;

- Szkolenie personelu – szkolenie pracowników z obsługi nowych technologii, kluczowe dla zapewnienia bezpieczeństwa i uzyskania pełni korzyści wynikających z wdrożenia.

Nie mając dotychczas doświadczeń z automatyzacją, warto na każdym z powyższych etapów sięgnąć po wsparcie ekspertów. Doradcy intralogistyczni STILL są w stanie przeprowadzić u klientów audyt gotowości na automatyzację, oszacować jej potencjał i przeprowadzić ich firmę przez wszystkie etapy wdrożenia.

Jakich informacji potrzeba, żeby zacząć automatyzację magazynu

Rozmawiając z klientami zaczynającymi planować automatyzację, w pierwszej kolejności pytamy, czy nie występują w ich obiekcie obiektywne techniczne przeciwwskazania do jej wdrożenia jak m.in.:

- ponadprzeciętne nierówności posadzki,

- niestandardowe lub złej jakości palety i nośniki ładunku,

- obsługa ofoliowanych ładunków,

- ujemne temperatury lub duże amplitudy temperatur.

Część z tych problemów da się rozwiązać reorganizując wymagające tego procesy, w przypadku części trzeba się jednak pogodzić z tym, że automatyzacja danego obszaru nie będzie możliwa.

W drugiej kolejności prosimy o przygotowanie zestawienia informacji na temat:

- miejsca odbioru i dowozów ładunków,

- rozplanowania miejsc składowania ładunków, systemów regałowych oraz korytarzy roboczych oraz tras przejazdu,

- masy i rozmiarów obsługiwanych ładunków,

- typów wykorzystywanych palet i nośników ładunku.

we współpracy z klientem optymalne rozwiązanie, a – gdy zostanie podjęta taka decyzja – kompleksowo zrealizować i koordynować wdrożenie, a następnie wyszkolić pracowników klienta i serwisować urządzenia.