Jak firmy kurierskie robotyzują magazyny

Rynek robotyki magazynowej dynamicznie rośnie. Wdrożenia na bazie innowacyjnych rozwiązań takich jak AGV, AMR, przenośniki i systemy AutoStore realizowane są m.in. przez firmy kurierskie – także w Polsce.

Eksperci Fortune Business Insights przewidują, że na przestrzeni lat 2023 – 2030 rynek robotyki magazynowej będzie rósł w średnim tempie 13,8% rocznie, by z końcem dekady osiągnąć wartość 12,99 mld dolarów. Grupami produktów, które w 2022 r. stanowiły jego przeważającą część, były pojazdy klas AGV (Automated Guided Vehicles) i AMR (Autonomous Mobile Robots). Choć rejon Azji i Pacyfiku wiedzie prym w liczbie kupowanych robotów, automatycznych i autonomicznych pojazdów magazynowych przybywa także w Stanach Zjednoczonych i Europie, w tym w naszym

kraju. Przykładami mogą być między innymi wdrożenia w centrach firm kurierskich:

- należący do FedEx obiekt Memphis World Hub w USA,

- zrobotyzowany magazyn DHL Supply Chain w Gorzowie Wielkopolskim.

W artykule przyjrzymy się zastosowanym w obu przypadkach rozwiązaniom robotyki magazynowej.

FedEx: Przenośniki pod ludzkim nadzorem

W obiekcie mieści się system niemal 18 km przenośników umożliwiających bezobsługowy transport i sortowanie ładunków. W jego ramach zastosowano nowoczesne rozwiązania technologiczne – w tym:

- sześciostronne skanowanie, umożliwiające pozyskanie zapisanej w kodzie kreskowym informacji o ładunku niezależnie od tego, którą stroną się on ustawi;

- systemy automatycznego ważenia i wymiarowania ładunków;

- 1000 kamer pozwalających na monitorowanie przepływu paczek w celu zapewnienia sprawnego funkcjonowania procesu.

Na potrzeby obsługi ładunków zbyt dużych, by mogły być transportowane z użyciem taśm, wygospodarowano odrębną przestrzeń, gdzie przenoszone są one w tradycyjny sposób z udziałem operatora.

Użyte zdjęcia i materiał wideo pochodzą z informacji prasowej na temat the FedEx World Hub zamieszczonej w newsroomie firmy.

DHL: Rój robotów w Gorzowie

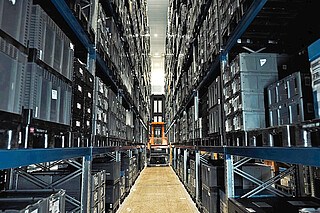

W listopadzie 2024 DHL Supply Chain ogłosiło otwarcie pierwszego w Polsce obiektu logistycznego wyposażonego w system AutoStore – zautomatyzowany system magazynowy, w którym małe ładunki są przemieszczane za pomocą floty robotów autonomicznych.

Produkty umieszczane są w specjalnych pojemnikach i przechowywane w obrębie aluminiowej ramy skutecznie zapełniającej przestrzeń magazynu – także wzwyż. Licząca 25 robotów flota AutoStore w Gorzowskim obiekcie DHL obsługuje w sumie 33 000 pojemników. System wspiera wykonywanie zadań kompletacji. Odpowiednie pozycje magazynowe są odnajdowane i samoczynnie transportowane z użyciem robotów – z aluminiowej konstrukcji do stacji roboczej. Skompletowane z tą pomocą przez człowieka zamówienia trafiają następnie do strefy pakowania.

Użyte zdjęcia pochodzą z informacji prasowej na temat the uruchomienia systemu AutoStore w obiekcie DHL Supply Chain w Gorzowie zamieszczonej w newsroomie firmy. Materiał wideo – z kanału YouTube firmy AutoStore.

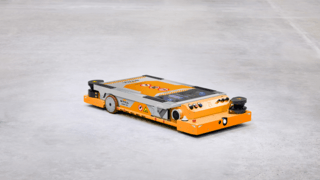

STILL a robotyka magazynowa

Dostrzegając rosnące znaczenie rozwiązań robotyzacji i automatyzacji magazynu, firma STILL systematycznie poszerza portfolio produktów i usług w tym obszarze. W ostatnich latach stałą się producentem i motorem innowacji w zakresie pojazdów AGV i AMR. Eksperci firmy zestawiają na rzecz klientów jednak również kompletne systemy magazynowe na bazie przenośników czy systemów AutoStore, jak na przykład: